মোটরসাইকেলের নিরাপত্তা এবং কর্মক্ষমতার ক্ষেত্রে ব্রেক ডিস্কের মতো কয়েকটি উপাদানই এতটা গুরুত্বপূর্ণ। এই অপরিহার্য ব্রেকিং সিস্টেমের উপাদানটি বিভিন্ন রাইডিং অবস্থার অধীনে নিরাপদে থামার এবং আপনার যানবাহন নিয়ন্ত্রণ করার আপনার ক্ষমতাকে সরাসরি প্রভাবিত করে। উচ্চ-গুণমানের ব্রেক ডিস্ক তৈরি করার জন্য কী প্রয়োজন তা বোঝা রাস্তায় আত্মবিশ্বাসী থামার এবং সম্ভাব্য বিপজ্জনক পরিস্থিতির মধ্যে পার্থক্য তৈরি করতে পারে।

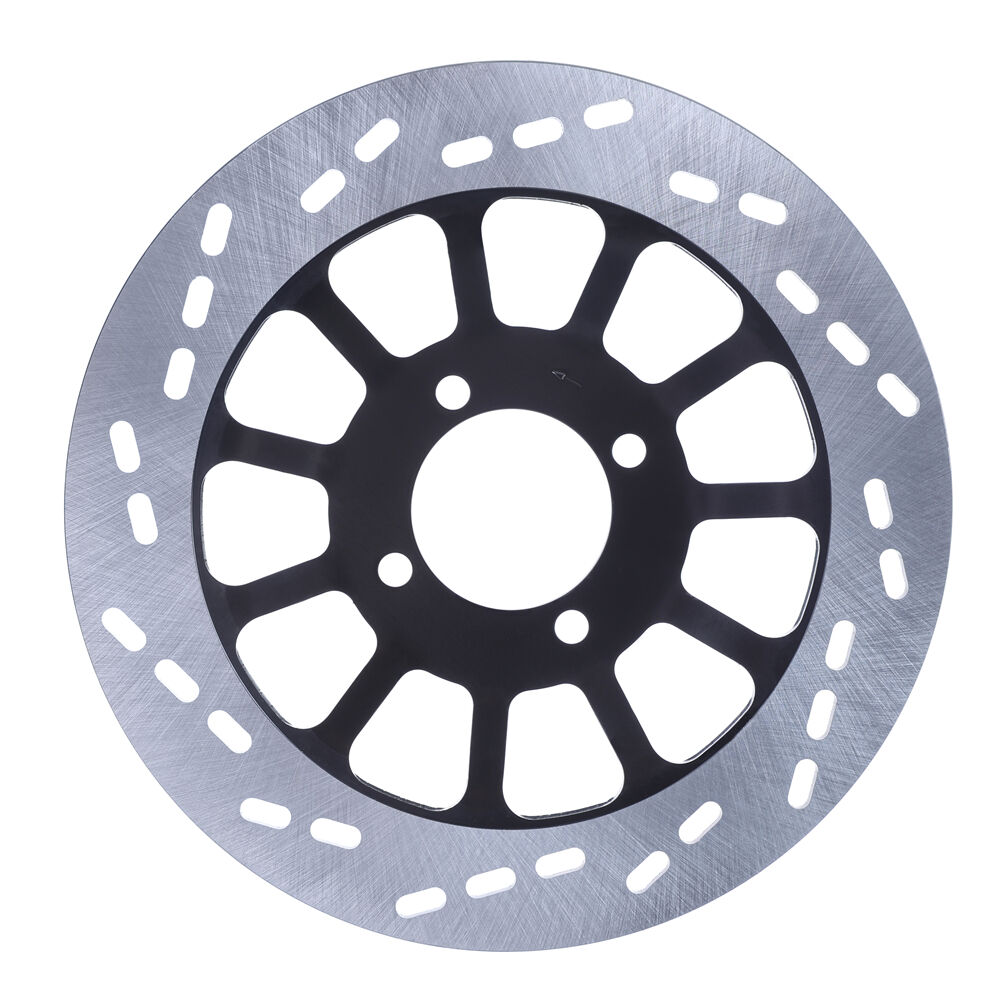

আধুনিক মোটরসাইকেলগুলি প্রচলিত ড্রাম ব্রেকের তুলনায় উত্তম থামানোর ক্ষমতার জন্য ডিস্ক ব্রেক সিস্টেমের উপর নির্ভর করে। ব্রেক ডিস্ক হল প্রাথমিক সংস্পর্শ তল, যেখানে ব্রেক প্যাড ঘর্ষণ তৈরি করে আপনার মোটরসাইকেলকে ধীর করে বা থামায়। ব্রেক ডিস্ক উৎপাদনে গুণগত প্রকৌশল এবং উপযুক্ত উপাদান নির্বাচন সরাসরি ভালো আরোহী নিরাপত্তা এবং বিভিন্ন রাইডিং পরিস্থিতিতে উন্নত কর্মক্ষমতার দিকে পরিচালিত করে।

সঠিক ব্রেক ডিস্ক নির্বাচন করতে হলে উপাদানের গঠন, নকশা বৈশিষ্ট্য, আকারের স্পেসিফিকেশন এবং আপনার নির্দিষ্ট মোটরসাইকেল মডেলের সাথে সামঞ্জস্য সহ কয়েকটি গুরুত্বপূর্ণ বিষয় বোঝা প্রয়োজন। বিভিন্ন পরিচালন অবস্থার অধীনে সামগ্রিক ব্রেকিং কার্যকারিতা, স্থায়িত্ব এবং নির্ভরযোগ্যতা নির্ধারণে এই উপাদানগুলি একসাথে কাজ করে।

উত্কৃষ্ট কর্মক্ষমতার জন্য প্রয়োজনীয় উপাদান বৈশিষ্ট্য

স্টেইনলেস স্টিল নির্মাণের সুবিধাগুলি

উচ্চমানের স্টেইনলেস স্টিল তার অসাধারণ ক্ষয়রোধী এবং তাপীয় স্থিতিশীলতার কারণে ব্রেক ডিস্ক উৎপাদনের ক্ষেত্রে গোল্ড স্ট্যান্ডার্ড হিসাবে কাজ করে। তাপমাত্রার বিভিন্ন পরিসরে স্থির কর্মক্ষমতা বজায় রাখার পাশাপাশি সময়ের সাথে সাথে ব্রেকিং কার্যকারিতা ক্ষতিগ্রস্ত করতে পারে এমন জারণ প্রতিরোধ করে। এই উপাদানের পছন্দ কঠোর আবহাওয়ার অবস্থাতেও দীর্ঘায়ু এবং নির্ভরযোগ্য কর্মক্ষমতা নিশ্চিত করে।

গুণগত স্টেইনলেস স্টিলের আণবিক গঠন তাপ অপসারণের জন্য আদর্শ বৈশিষ্ট্য প্রদান করে, তীব্র রাইডিং সেশনের সময় ব্রেক ফেড প্রতিরোধ করে। উচ্চমানের স্টেইনলেস স্টিল চরম তাপমাত্রা পরিবর্তনের অধীনে বিকৃত হওয়া থেকেও প্রতিরোধ করে, প্যাডের সঙ্গে স্থির যোগাযোগ এবং সমান ক্ষয় প্যাটার্নের জন্য অপরিহার্য সমতল পৃষ্ঠের জ্যামিতি বজায় রাখে।

কার্বন স্টিলের বিকল্প এবং প্রয়োগ

কার্বন স্টিল ব্রেক ডিস্কগুলি দুর্দান্ত তাপ পরিবাহিতা প্রদান করে এবং প্রায়শই আরও খরচ-কার্যকর হয়, তবুও স্ট্যান্ডার্ড রাইডিং অ্যাপ্লিকেশনের জন্য নির্ভরযোগ্য কর্মক্ষমতা প্রদান করে। চরম তাপ উৎপাদন কম গুরুত্বপূর্ণ হলে এই ডিস্কগুলি বিশেষত দৈনিক কমিউটিং এবং মধ্যম পারফরম্যান্স রাইডিংয়ের জন্য ভালো কাজ করে।

আধুনিক কার্বন স্টিল ফরমুলেশনগুলিতে বিশেষ খাদ যোগ করা থাকে যা টেকসই হওয়া এবং তাপীয় চাপের প্রতি প্রতিরোধের ক্ষমতা বাড়িয়ে তোলে। স্টেইনলেস স্টিলের তুলনায় এগুলির আরও বেশি রক্ষণাবেক্ষণের প্রয়োজন হলেও, উপযুক্তভাবে যত্ন নেওয়া এবং নিয়মিত পরীক্ষা করা হলে উচ্চমানের কার্বন স্টিল ব্রেক ডিস্কগুলি বছরের পর বছর ধরে নির্ভরযোগ্য সেবা প্রদান করতে পারে।

থামানোর ক্ষমতা সর্বাধিক করার জন্য গুরুত্বপূর্ণ নকশা বৈশিষ্ট্য

ভেন্টিলেশন এবং তাপ ব্যবস্থাপনা ব্যবস্থা

উন্নত ব্রেক ডিস্ক নকশাগুলি উন্নত ভেন্টিলেশন প্যাটার্ন অন্তর্ভুক্ত করে যা ব্রেকিংয়ের সময় দ্রুত তাপ অপসারণে সহায়তা করে। এই ভেন্টিলেশন বৈশিষ্ট্যগুলির মধ্যে রয়েছে কৌশলগতভাবে স্থাপিত ছিদ্র, স্লট বা বক্রাকার ফ্যানগুলি যা ডিস্কের পৃষ্ঠের উপর দিয়ে বাতাসের প্রবাহকে চ্যানেল করে, অত্যধিক তাপ এবং ধ্রুবক ঘর্ষণ বৈশিষ্ট্য বজায় রাখে।

কার্যকর তাপ ব্যবস্থাপনা ব্রেক ফেড থেকে রক্ষা করে, যা তখন ঘটে যখন অত্যধিক তাপমাত্রা প্যাড এবং ডিস্কের পৃষ্ঠের মধ্যে ঘর্ষণ সহগ কমিয়ে দেয়। ভালভাবে নকশাকৃত ভেন্টিলেশন ব্যবস্থা তাপীয় বিকৃতি রোধ করতেও সাহায্য করে যা কম্পন, অসম ক্ষয় এবং ডিস্কের সেবা জীবনের মধ্যে ব্রেকিং দক্ষতা হ্রাস ঘটাতে পারে।

পৃষ্ঠ চিকিত্সা এবং ঘর্ষণ অনুকূলায়ন

আধুনিক ব্রেক ডিস্ক উৎপাদনে ঘর্ষণের বৈশিষ্ট্য অনুকূলিত করতে এবং পরিষেবা জীবন বাড়াতে বিভিন্ন ধরনের পৃষ্ঠ চিকিত্সা ব্যবহার করা হয়। এই চিকিত্সাগুলির মধ্যে থাকতে পারে বিশেষ কোটিং যা প্রাথমিক আঁচড়ানো বাড়ায়, ব্রেক-ইন সময় কমায় এবং বিভিন্ন তাপমাত্রা পরিসর ও আবহাওয়ার অবস্থার মধ্যে সঙ্গতিপূর্ণ ঘর্ষণ প্রদান করে।

ক্রস-ড্রিলিং এবং স্লটিং প্যাটার্নগুলি ময়লা অপসারণ, গ্যাস নির্গমন এবং তাপ বিকিরণ বৃদ্ধি সহ একাধিক কাজ পূরণ করে। এই বৈশিষ্ট্যগুলি প্যাড এবং ডিস্কের মধ্যে পরিষ্কার সংস্পর্শ পৃষ্ঠ বজায় রাখতে সাহায্য করে এবং ব্রেক ডাস্ট এবং আর্দ্রতার সঞ্চয় রোধ করে, যা থামানোর কর্মক্ষমতা কমিয়ে দিতে পারে।

আকারের স্পেসিফিকেশন এবং সামঞ্জস্যতা বিবেচনা

ব্যাসের প্রয়োজনীয়তা এবং কর্মক্ষমতার উপর প্রভাব

ব্রেক ডিস্কের ব্যাস সরাসরি ব্রেকিং টর্ক এবং তাপ ধারণক্ষমতাকে প্রভাবিত করে, যেখানে বৃহত্তর ব্যাস সাধারণত থামার ক্ষমতা বৃদ্ধি করে এবং তাপ অপসারণে ভালো করে। মোটরসাইকেলের ওজন, প্রয়োজনীয় ব্যবহার এবং ক্যালিপারের সামঞ্জস্যতার উপর নির্ভর করে অপটিমাল ব্যাস, তাই নির্বাচনের সময় এই বিষয়গুলি সতর্কতার সাথে বিবেচনা করা আবশ্যিক।

বৃহত্তর ব্যাসের ব্রেক ডিস্কে আপগ্রেড করলে ব্রেকিং কর্মক্ষমতা উল্লেখযোগ্যভাবে উন্নত হতে পারে, কিন্তু চাকা, সাসপেনশন উপাদান এবং ব্রেক ক্যালিপারের সাথে উপযুক্ত ক্লিয়ারেন্স নিশ্চিত করা আবশ্যিক। মূল সরঞ্জামের স্পেসিফিকেশন থেকে ব্যাস পরিবর্তনের ক্ষেত্রে পেশাদার ইনস্টলেশন এবং সামঞ্জস্যতা যাচাই করা অপরিহার্য।

পুরুত্বের মান এবং ক্ষয়ের সীমা

ব্রেক ডিস্কের পুরুত্ব তাপ ধারণক্ষমতা, দৃঢ়তা এবং ব্রেকিং লোডের অধীনে সামগ্রিক স্থায়িত্বকে প্রভাবিত করে। নির্মাতারা সর্বনিম্ন পুরুত্বের সীমা নির্দিষ্ট করেন যা ডিস্কের সেবা জীবন জুড়ে বজায় রাখা আবশ্যিক যাতে জরুরি ব্রেকিংয়ের পরিস্থিতিতে নিরাপদ পরিচালনা নিশ্চিত হয় এবং ক্যাটাস্ট্রফিক ব্যর্থতা প্রতিরোধ করা যায়।

নির্ভুল ক্যালিপার ব্যবহার করে নিয়মিত পুরুত্ব পরিমাপ করা সেখানে প্রতিস্থাপনের প্রয়োজন হয় তা নির্ধারণ করতে এবং নিরাপদ ঘর্ষণ সীমার বাইরে অপারেশন প্রতিরোধ করতে সাহায্য করে। উপযুক্ত পুরুত্ব বজায় রাখা অপটিমাল প্যাড যোগাযোগ নিশ্চিত করে এবং কম্পন এবং অসম ঘর্ষণ তৈরি করতে পারে এমন অতিরিক্ত বাঁক প্রতিরোধ করে।

ইনস্টলেশন এবং রক্ষণাবেক্ষণের সেরা প্রaksi

সঠিক মাউন্টিং পদ্ধতি

নিরাপদ এবং নির্ভরযোগ্য ক্রিয়াকলাপ নিশ্চিত করতে টর্ক স্পেসিফিকেশন, বোল্টের গুণমান এবং পৃষ্ঠতল প্রস্তুতির দিকে মনোযোগ দিয়ে সঠিক ব্রেক ডিস্ক ইনস্টলেশন প্রয়োজন। প্রস্তুতকারক-নির্দিষ্ট টর্ক মান ব্যবহার করা ডিস্কের বিকৃতি ঘটাতে পারে এমন অতিরিক্ত টান বা ব্রেকিং অপারেশনের সময় চলাচল ঘটাতে পারে এমন অপর্যাপ্ত টান প্রতিরোধ করে।

বোল্ট, ওয়াশার এবং থ্রেড-লকিং যৌগসহ গুণগত মাউন্টিং হার্ডওয়্যার মূল সরঞ্জামের স্পেসিফিকেশনকে পূরণ করতে হবে বা ছাড়িয়ে যেতে হবে। উপযুক্ত ইনস্টলেশনের মধ্যে সমস্ত ম্যাটিং পৃষ্ঠতল পরিষ্কার করা এবং রানআউট এবং কম্পনের সমস্যা প্রতিরোধ করতে নিখুঁত সারিবদ্ধকরণ নিশ্চিত করা অন্তর্ভুক্ত থাকে যা ব্রেকিং কর্মক্ষমতা ক্ষতিগ্রস্ত করে।

চলমান যত্ন এবং পরিদর্শনের প্রয়োজনীয়তা

নিয়মিত ব্রেক ডিস্ক রক্ষণাবেক্ষণের মধ্যে ফাটল, আঁচড়ানো বা অতিরিক্ত ক্ষয় পরীক্ষার জন্য দৃশ্যমান পরিদর্শন এবং নিরাপদ সীমার মধ্যে পুরুত্ব যাচাই করার জন্য পরিমাপ অন্তর্ভুক্ত থাকে। ব্রেক ডিস্কের পৃষ্ঠতল পরিষ্কার করা হলে জমা হওয়া ধুলোবালি এবং ব্রেক ডাস্ট অপসারণ হয় যা ঘর্ষণের বৈশিষ্ট্যকে প্রভাবিত করতে পারে এবং আগে থেকেই ক্ষয় ঘটাতে পারে।

পেশাদার পরিদর্শনের মধ্যে নিয়মিত সার্ভিস ব্যবধানে রানআউট, পৃষ্ঠের সমতলতা এবং সঠিক মাউন্টিং বোল্ট টর্ক পরীক্ষা করা অন্তর্ভুক্ত থাকা উচিত। ক্ষয় বা ক্ষতির আগেভাগে শনাক্তকরণ সময়মতো প্রতিস্থাপনের অনুমতি দেয় যাতে নিরাপত্তা নষ্ট না হয় এবং ব্রেকিং সিস্টেমের অন্যান্য উপাদানগুলির ক্ষতি রোধ করা যায়।

কর্মক্ষমতা অপ্টিমাইজেশন এবং আপগ্রেড বিকল্প

হাই-পারফরম্যান্স অ্যাপ্লিকেশন

রেসিং এবং উচ্চ-কর্মক্ষমতার রাইডিং অ্যাপ্লিকেশনগুলি ব্রেক ডিস্কের জন্য তাপ ধারণক্ষমতা, শ্রেষ্ঠ উপকরণ এবং উন্নত ডিজাইন বৈশিষ্ট্যের প্রয়োজন যা চরম পরিস্থিতিতে সামঞ্জস্যপূর্ণ কর্মক্ষমতা বজায় রাখে। এই বিশেষায়িত ডিস্কগুলিতে প্রায়শই বিদেশী উপকরণ, উন্নত পৃষ্ঠ চিকিত্সা এবং অপটিমাইজড ভেন্টিলেশন সিস্টেম অন্তর্ভুক্ত থাকে।

পারফরম্যান্স ব্রেক ডিস্ক আপগ্রেড থামানোর দূরত্ব উল্লেখযোগ্যভাবে উন্নত করতে পারে, ব্রেক ফেড হ্রাস করতে পারে এবং আক্রমণাত্মক রাইডিংয়ের সময় ভালো অনুভূতি এবং মডুলেশন প্রদান করতে পারে। তবে, এই উন্নতির ফলাফল প্রায়শই বৃদ্ধি পাওয়া খরচের সাথে আসে এবং সর্বোত্তম ফলাফলের জন্য উচ্চ-কর্মক্ষমতার ব্রেক প্যাড এবং তরলের সাথে সামঞ্জস্যপূর্ণ হওয়া প্রয়োজন হতে পারে।

স্ট্রিট রাইডিং এনহ্যান্সমেন্ট

স্ট্রিট রাইডাররা ব্রেক ডিস্ক আপগ্রেড থেকে উপকৃত হতে পারেন যা বৃষ্টিতে রাইডিংয়ের কর্মক্ষমতা উন্নত করে, রক্ষণাবেক্ষণের প্রয়োজনীয়তা হ্রাস করে এবং দৈনিক ব্যবহারের জন্য উন্নত স্থায়িত্ব প্রদান করে। এই উন্নতিগুলি মূলত ক্ষয়রোধীতা, সামঞ্জস্যপূর্ণ ঘর্ষণ বৈশিষ্ট্য এবং পরিষেবা জীবন বৃদ্ধির উপর ফোকাস করে, সর্বোচ্চ কর্মক্ষমতার চেয়ে।

স্টক ব্রেক প্যাড এবং ক্যালিপারগুলির সাথে সামঞ্জস্য বজায় রেখে রাস্তায় চলার জন্য প্রিমিয়াম ব্রেক ডিস্কে আপগ্রেড করা প্রায়শই ব্রেকিংয়ের অনুভূতি, কম শব্দ এবং ভালো চেহারায় উল্লেখযোগ্য উন্নতি আনে। দৈনিক চালনার জন্য কার্যকারিতা উন্নতি এবং ব্যবহারিক সুবিধার একটি চমৎকার ভারসাম্য এই আপগ্রেডগুলি প্রদান করে।

FAQ

ব্রেক ডিস্ক কত ঘন ঘন প্রতিস্থাপন করা উচিত

চালনার ধরন, পরিবেশ এবং রক্ষণাবেক্ষণ অনুশীলনের উপর নির্ভর করে ব্রেক ডিস্ক প্রতিস্থাপনের সময়সীমা, কিন্তু বেশিরভাগ ডিস্ক 20,000 থেকে 40,000 মাইল পর প্রতিস্থাপনের প্রয়োজন হয়। পরিধানের সীমা এবং অবস্থার উপর ভিত্তি করে প্রকৃত প্রতিস্থাপনের প্রয়োজন নির্ধারণে নিয়মিত পুরুত্ব পরিমাপ এবং দৃশ্যমান পরিদর্শন সহায়তা করে, শুধুমাত্র মাইলেজের পরিবর্তে। আক্রমণাত্মক চালনা, ঘন ঘন পাহাড়ি পথ বা ট্র্যাক ব্যবহার পরিধানকে ত্বরান্বিত করে এবং আরও ঘন ঘন প্রতিস্থাপনের প্রয়োজন হতে পারে।

ব্রেক ডিস্ক বাঁকানোর কারণ কী এবং তা কীভাবে প্রতিরোধ করা যায়

ব্রেক ডিস্কের বিকৃতি সাধারণত অতিরিক্ত তাপ সঞ্চয়, অননুমোদিত ইনস্টলেশন টর্ক বা অসম প্যাড যোগাযোগ চাপের কারণে হয়। এটি এড়ানোর জন্য দীর্ঘ সময় ধরে শক্তিশালী ব্রেকিং এড়িয়ে চলা, সঠিক ইনস্টলেশন পদ্ধতি নিশ্চিত করা, উচ্চমানের ব্রেক প্যাড ব্যবহার করা এবং সঠিক ব্রেক ফ্লুইড লেভেল বজায় রাখা প্রয়োজন। নির্মাতার নির্দেশাবলী মেনে চলা এবং নিয়মিত পরীক্ষা করার মাধ্যমে বিকৃতি ঘটার আগেই সম্ভাব্য সমস্যাগুলি শনাক্ত করা যায়।

একই মোটরসাইকেলে বিভিন্ন ব্রেক ডিস্ক ব্র্যান্ড মিশ্রিত করা যাবে কি?

প্রযুক্তিগতভাবে সম্ভব হলেও, বিভিন্ন ব্রেক ডিস্ক ব্র্যান্ড মিশ্রণ করা সুপারিশ করা হয় না কারণ বিভিন্ন প্রস্তুতকারক বিভিন্ন উপকরণ, পৃষ্ঠতল চিকিত্সা এবং নির্দিষ্টকরণ ব্যবহার করতে পারে যা ব্রেকিং ভারসাম্য এবং কর্মক্ষমতাকে প্রভাবিত করে। মিলিত ব্রেক ডিস্ক ব্যবহার করলে ঘর্ষণের বৈশিষ্ট্য, সমান ক্ষয় প্যাটার্ন এবং ভবিষ্যদ্বাণীযোগ্য ব্রেকিং আচরণ নিশ্চিত হয়। যদি প্রতিস্থাপনের প্রয়োজন হয়, তবে নিরাপত্তা ও কর্মক্ষমতার জন্য উভয় ডিস্ক একসাথে প্রতিস্থাপন করা উচিত।

ব্রেক ডিস্ক প্রতিস্থাপনের প্রয়োজন হয়েছে তা নির্দেশ করে এমন লক্ষণগুলি কী কী?

ব্রেক ডিস্ক প্রতিস্থাপনের জন্য প্রধান সূচকগুলির মধ্যে রয়েছে ন্যূনতম মানদণ্ডের নীচে ঘনত্ব, ফাটল বা আঁচড়ের চিহ্ন, কম্পন তৈরি করা অতিরিক্ত রানআউট এবং মেশিনিংয়ের মাধ্যমে সংশোধন করা যায় না এমন পৃষ্ঠের অনিয়ম। অন্যান্য লক্ষণগুলির মধ্যে রয়েছে চিৎকার করা শব্দ, ব্রেকিং-এর কার্যকারিতা হ্রাস এবং গঠনমূলক শক্তি ক্ষতিগ্রস্ত করে এমন দৃশ্যমান ক্ষয় বা ক্ষতি। পেশাদার পরীক্ষা প্রতিস্থাপনের প্রয়োজনীয়তা নিশ্চিত করতে পারে এবং নিরাপদ চালনা অব্যাহত রাখতে সাহায্য করে।