Wenn es um die Sicherheit und Leistung von Motorrädern geht, gibt es nur wenige Komponenten, die so entscheidend sind wie die Bremsscheibe. Diese essentielle Komponente des Bremssystems beeinflusst direkt Ihre Fähigkeit, sicher anzuhalten und Ihr Fahrzeug unter verschiedenen Fahrbedingungen zu kontrollieren. Die Kenntnis darüber, was eine hochwertige Bremsscheibe ausmacht, kann den Unterschied zwischen sicheren Stopps und potenziell gefährlichen Situationen auf der Straße ausmachen.

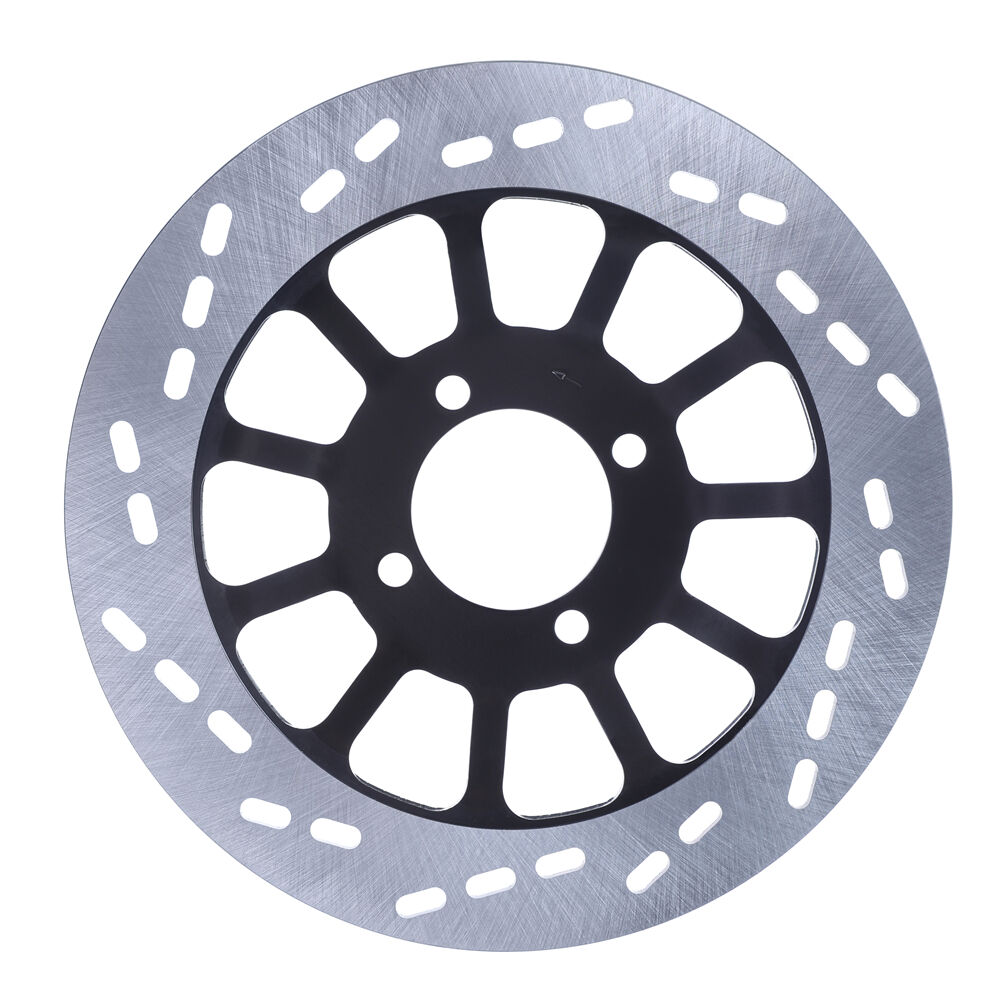

Moderne Motorräder setzen auf Scheibenbremssysteme, da diese im Vergleich zu herkömmlichen Trommelbremsen eine überlegene Bremskraft bieten. Die Bremsscheibe dient als primäre Kontaktfläche, an der die Bremsbeläge Reibung erzeugen, um das Motorrad abzubremsen oder zum Stillstand zu bringen. Eine hochwertige Konstruktion und die richtige Materialauswahl bei der Herstellung von Bremsscheiben tragen direkt zur verbesserten Sicherheit des Fahrers sowie zu einer besseren Leistung in verschiedenen Fahrsituationen bei.

Die Auswahl der richtigen Bremsscheibe erfordert das Verständnis mehrerer entscheidender Faktoren, darunter die Materialzusammensetzung, konstruktive Merkmale, die Größenangaben und die Kompatibilität mit Ihrem spezifischen Motorradmodell. Diese Elemente wirken zusammen, um die Gesamteffizienz der Bremswirkung, Haltbarkeit und Zuverlässigkeit unter unterschiedlichen Betriebsbedingungen zu bestimmen.

Wesentliche Materialeigenschaften für überlegene Leistung

Vorteile von Edelstahlausführungen

Edelstahl in hoher Qualität stellt den Goldstandard in der Bremsscheibenfertigung dar, da er über eine außergewöhnliche Korrosionsbeständigkeit und thermische Stabilität verfügt. Edelstahl-Bremsscheiben gewährleisten eine gleichbleibende Leistung über weite Temperaturbereiche hinweg und widerstehen der Oxidation, die die Bremswirkung im Laufe der Zeit beeinträchtigen könnte. Diese Materialwahl garantiert Langlebigkeit und zuverlässige Performance auch unter anspruchsvollen Wetterbedingungen.

Die molekulare Struktur hochwertigen Edelstahls bietet optimale Wärmeableitungseigenschaften und verhindert Bremsfading während intensiver Fahrabschnitte. Hochwertige Edelstahlsorten widerstehen zudem Verformungen bei extremen Temperaturschwankungen und bewahren die ebene Oberflächengeometrie, die für einen gleichmäßigen Belagkontakt und ein homogenes Verschleißverhalten unerlässlich ist.

Kohlenstoffstahl-Alternativen und Anwendungen

Bremsscheiben aus Kohlenstoffstahl bieten eine hervorragende Wärmeleitfähigkeit und sind oft kostengünstiger, während sie gleichzeitig zuverlässige Leistung für Standard-Anwendungen gewährleisten. Diese Scheiben eignen sich besonders gut für den täglichen Pendelverkehr und Fahrten mit moderater Leistung, bei denen extreme Wärmeentwicklung weniger kritisch ist.

Moderne Kohlenstoffstahl-Legierungen enthalten gezielte Zusatzlegierungen, die Haltbarkeit und Beständigkeit gegen thermische Belastungen verbessern. Obwohl sie mehr Wartungsaufwand als Edelstahloptionen erfordern, können hochwertige Bremsscheiben aus Kohlenstoffstahl bei sachgemäßer Pflege und regelmäßiger Inspektion jahrelang zuverlässig funktionieren.

Kritische Konstruktionsmerkmale zur Maximierung der Bremskraft

Belüftungs- und Wärmemanagementsysteme

Fortgeschritten bremsscheibe die Konstruktionen beinhalten ausgeklügelte Belüftungsmuster, die eine schnelle Wärmeabfuhr während des Bremsvorgangs fördern. Zu diesen Belüftungsmerkmalen gehören strategisch platzierte Löcher, Schlitze oder gekrümmte Leitflächen, die die Luftströmung über die Scheibenoberfläche leiten, um Überhitzung zu verhindern und gleichbleibende Reibungseigenschaften aufrechtzuerhalten.

Eine effektive Wärmemanagement verhindert Bremsfading, das auftritt, wenn übermäßige Temperaturen den Reibwert zwischen Belag und Bremsscheibe verringern. Gut durchdachte Belüftungssysteme helfen zudem, thermische Verformungen zu vermeiden, die Vibrationen, ungleichmäßigen Verschleiß und eine reduzierte Bremswirkung über die gesamte Nutzungsdauer der Scheibe verursachen können.

Oberflächenbehandlungen und Reibungsoptimierung

Die moderne Herstellung von Bremsscheiben verwendet verschiedene Oberflächenbehandlungen, um die Reibungseigenschaften zu optimieren und die Lebensdauer zu verlängern. Dazu gehören spezielle Beschichtungen, die den Anfangsgriff verbessern, die Einlaufzeit verkürzen und eine gleichbleibende Reibung über verschiedene Temperaturbereiche und Wetterbedingungen hinweg gewährleisten.

Kreuzbohrungen und Nuten erfüllen mehrere Funktionen, darunter die Ableitung von Verschmutzungen, die Entweichung von Gasen und die Verbesserung der Wärmeabfuhr. Diese Merkmale helfen, saubere Kontaktflächen zwischen Belägen und Scheibe aufrechtzuerhalten, und verhindern die Ansammlung von Bremsstaub und Feuchtigkeit, die die Bremswirkung beeinträchtigen können.

Größenangaben und Kompatibilitätsaspekte

Durchmesseranforderungen und Leistungsbeeinflussung

Der Bremsscheibendurchmesser beeinflusst direkt das Bremsmoment und die Wärmekapazität, wobei größere Durchmesser in der Regel eine höhere Bremskraft und bessere Wärmeableitung bieten. Der optimale Durchmesser hängt vom Motorradgewicht, der vorgesehenen Verwendung und der Kompatibilität mit den Bremssätteln ab, sodass diese Faktoren bei der Auswahl sorgfältig berücksichtigt werden müssen.

Die Umrüstung auf eine Bremsscheibe mit größerem Durchmesser kann die Bremsleistung erheblich verbessern, setzt jedoch voraus, dass ausreichend Freiraum für Räder, Fahrwerksteile und Bremssättel gegeben ist. Eine professionelle Montage und Überprüfung der Kompatibilität sind unerlässlich, wenn Abweichungen vom ursprünglichen Serienzustand in Betracht gezogen werden.

Dicke-Normen und Verschleißgrenzen

Die Dicke der Bremsscheibe beeinflusst die Wärmekapazität, Steifigkeit und allgemeine Haltbarkeit unter Bremsbelastung. Die Hersteller geben Mindestdicken vor, die während der gesamten Nutzungsdauer der Scheibe eingehalten werden müssen, um einen sicheren Betrieb zu gewährleisten und ein katastrophales Versagen in Notsituationen zu verhindern.

Regelmäßige Dickenmessungen mit Präzisionsmessschiebern helfen dabei, den richtigen Zeitpunkt für den Austausch zu bestimmen und verhindern einen Betrieb jenseits sicherer Verschleißgrenzen. Die Einhaltung der korrekten Dicke gewährleistet zudem einen optimalen Belagkontakt und verhindert übermäßiges Durchbiegen, das Vibrationen und ungleichmäßige Abnutzungsmuster verursachen kann.

Best Practices für Installation und Wartung

Richtige Montageverfahren

Eine fachgerechte Bremsscheibenmontage erfordert die Beachtung von Anzugsdrehmomentvorschriften, die Qualität der Schrauben sowie die Oberflächenvorbereitung, um sicheren und zuverlässigen Betrieb zu gewährleisten. Die Verwendung der vom Hersteller spezifizierten Drehmomente verhindert eine Überbelastung, die die Scheibe verziehen könnte, oder eine zu geringe Anziehung, die während des Bremsens Bewegungen ermöglicht.

Hochwertige Montageteile wie Schrauben, Unterlegscheiben und Schraubensicherungsmittel müssen den Spezifikationen der Erstausrüstung entsprechen oder diese übertreffen. Eine sachgemäße Montage beinhaltet außerdem die Reinigung aller Fügeflächen und die sichergestellte perfekte Ausrichtung, um Laufexzentrizität und Vibrationen zu vermeiden, die die Bremsleistung beeinträchtigen können.

Anforderungen an laufende Wartung und Inspektion

Die regelmäßige Wartung von Bremsscheiben umfasst die Sichtprüfung auf Risse, Kratzer oder übermäßigen Verschleiß sowie Messungen zur Überprüfung, ob die Dicke innerhalb der sicheren Grenzwerte liegt. Die Reinigung der Bremsscheibenflächen entfernt angesammelte Ablagerungen und Bremsstaub, die die Reibungseigenschaften beeinträchtigen und vorzeitigen Verschleiß verursachen können.

Eine professionelle Inspektion sollte in regelmäßigen Wartungsintervallen die Prüfung von Laufexzentrizität, Oberflächenflachheit und dem korrekten Anzugsdrehmoment der Befestigungsschrauben beinhalten. Eine frühzeitige Erkennung von Verschleiß oder Beschädigungen ermöglicht einen rechtzeitigen Austausch, bevor die Sicherheit beeinträchtigt wird, und verhindert Schäden an anderen Komponenten des Bremssystems.

Leistungsoptimierung und Upgrade-Möglichkeiten

Hochleistungsanwendungen

Einsätze im Rennsport und bei Hochleistungsanwendungen erfordern Bremsscheiben mit erhöhter Wärmeaufnahmefähigkeit, hochwertigeren Materialien und fortschrittlichen Konstruktionsmerkmalen, die eine gleichbleibende Leistung unter extremen Bedingungen gewährleisten. Diese spezialisierten Scheiben enthalten oft exotische Materialien, fortschrittliche Oberflächenbehandlungen und optimierte Belüftungssysteme.

Leistungsstarke Bremsscheiben-Upgrade können die Bremswege deutlich verkürzen, Bremsfading reduzieren und ein besseres Gefühl sowie eine präzisere Dosierung beim aggressiven Fahren bieten. Diese Verbesserungen sind jedoch oft mit höheren Kosten verbunden und erfordern möglicherweise kompatible Hochleistungs-Bremsbeläge und -Bremsflüssigkeit für optimale Ergebnisse.

Verbesserungen für den Straßenverkehr

Straßenfahrer profitieren von Bremsscheiben-Upgrades, die die Leistung bei Nässe verbessern, den Wartungsaufwand verringern und eine höhere Haltbarkeit für den täglichen Einsatz bieten. Diese Verbesserungen konzentrieren sich auf Korrosionsbeständigkeit, gleichbleibende Reibungseigenschaften und eine verlängerte Lebensdauer statt auf maximale Leistung.

Die Umrüstung auf hochwertige Bremsscheiben für den Straßenverkehr bietet häufig spürbare Verbesserungen hinsichtlich Bremsgefühl, geringere Geräuschentwicklung und ein besseres Erscheinungsbild, während die Kompatibilität mit serienmäßigen Bremsbelägen und -sätteln erhalten bleibt. Diese Upgrades stellen eine ausgezeichnete Balance zwischen Leistungssteigerung und praktischen Vorteilen für den Alltagsgebrauch dar.

FAQ

Wie oft sollten Bremsscheiben ausgetauscht werden

Die Austauschintervalle für Bremsscheiben hängen von Fahrstil, Bedingungen und Wartungsgewohnheiten ab, doch die meisten Scheiben müssen alle 32.000 bis 64.000 Kilometer ersetzt werden. Regelmäßige Dickenmessungen und Sichtprüfungen helfen dabei, den tatsächlichen Austauschbedarf anhand der Verschleißgrenzen und des Zustands – nicht nur anhand der Fahrleistung – zu bestimmen. Aggressives Fahren, häufige Bergfahrten oder Einsatz auf der Rennstrecke beschleunigen den Verschleiß und können einen häufigeren Austausch erforderlich machen.

Wodurch wird eine Verformung der Bremsscheibe verursacht und wie kann man sie verhindern

Eine Verformung der Bremsscheibe entsteht typischerweise durch übermäßige Hitzeentwicklung, falsches Anzugsdrehmoment bei der Montage oder ungleichmäßigen Belagdruck der Bremsbeläge. Vorbeugung umfasst das Vermeiden von lang anhaltender starker Bremsung, die Einhaltung korrekter Montageverfahren, die Verwendung hochwertiger Bremsbeläge sowie die Aufrechterhaltung des richtigen Bremsflüssigkeitsstands. Regelmäßige Inspektionen und die Einhaltung der Herstellerangaben helfen dabei, mögliche Probleme frühzeitig zu erkennen, bevor eine Verformung auftritt.

Kann man unterschiedliche Marken von Bremsscheiben am selben Motorrad mischen

Obwohl technisch möglich, wird das Mischen von Bremsenscheibenmarken nicht empfohlen, da verschiedene Hersteller unterschiedliche Materialien, Oberflächenbehandlungen und Spezifikationen verwenden können, die das Bremsverhalten und die Leistung beeinflussen. Die Verwendung aufeinander abgestimmter Bremsscheiben gewährleistet konsistente Reibungseigenschaften, gleichmäßige Abnutzungsmuster und vorhersehbares Bremsverhalten. Falls ein Austausch erforderlich ist, sollten beide Scheiben gleichzeitig ausgetauscht werden, um optimale Sicherheit und Leistung zu gewährleisten.

Welche Anzeichen deuten darauf hin, dass ein Austausch der Bremsscheiben erforderlich ist

Wichtige Indikatoren für den Austausch von Bremsscheiben sind eine Dicke unterhalb der Mindestvorgaben, sichtbare Risse oder Kratzer, übermäßiger Laufunwucht, die Vibrationen verursacht, sowie Oberflächenunregelmäßigkeiten, die durch Nachbearbeitung nicht behoben werden können. Weitere Anzeichen sind quietschende Geräusche, verringerte Bremswirkung sowie sichtbare Korrosion oder Beschädigungen, die die strukturelle Integrität beeinträchtigen. Eine professionelle Inspektion kann den Austauschbedarf bestätigen und einen sicheren Betrieb sicherstellen.

Inhaltsverzeichnis

- Wesentliche Materialeigenschaften für überlegene Leistung

- Kritische Konstruktionsmerkmale zur Maximierung der Bremskraft

- Größenangaben und Kompatibilitätsaspekte

- Best Practices für Installation und Wartung

- Leistungsoptimierung und Upgrade-Möglichkeiten

-

FAQ

- Wie oft sollten Bremsscheiben ausgetauscht werden

- Wodurch wird eine Verformung der Bremsscheibe verursacht und wie kann man sie verhindern

- Kann man unterschiedliche Marken von Bremsscheiben am selben Motorrad mischen

- Welche Anzeichen deuten darauf hin, dass ein Austausch der Bremsscheiben erforderlich ist