मोटरसाइकिल सुरक्षा और प्रदर्शन की बात आती है, तो ब्रेक डिस्क के रूप में महत्वपूर्ण घटकों में से कुछ भी नहीं है। यह आवश्यक ब्रेकिंग सिस्टम घटक विभिन्न राइडिंग स्थितियों के तहत सुरक्षित रूप से रोकने और अपने वाहन पर नियंत्रण रखने की आपकी क्षमता को सीधे प्रभावित करता है। उच्च गुणवत्ता वाले ब्रेक डिस्क की पहचान करना सड़क पर आत्मविश्वासपूर्ण रोक और संभावित खतरनाक स्थितियों के बीच का अंतर हो सकता है।

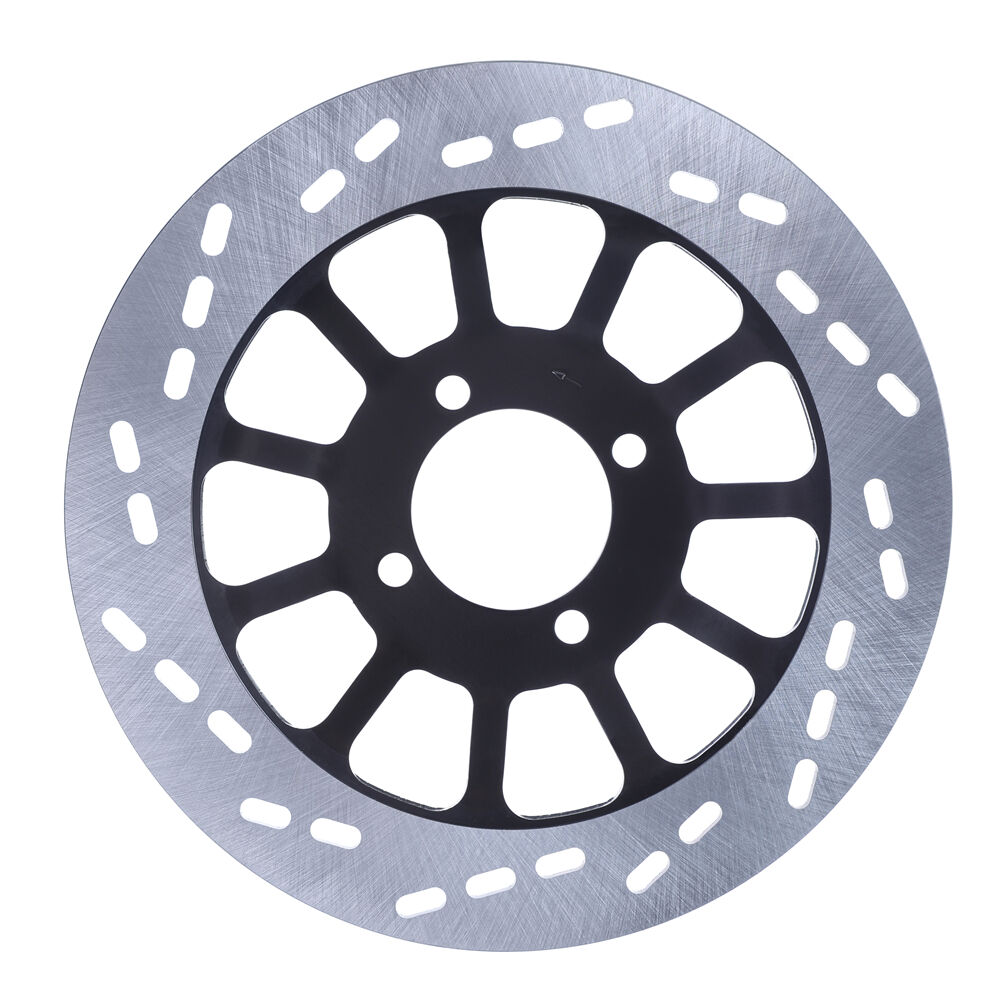

आधुनिक मोटरसाइकिलें पारंपरिक ड्रम ब्रेक की तुलना में उत्कृष्ट रोकने की शक्ति के लिए डिस्क ब्रेक प्रणाली पर निर्भर करती हैं। ब्रेक डिस्क वह प्राथमिक संपर्क सतह है जहाँ ब्रेक पैड घर्षण पैदा करते हैं जिससे मोटरसाइकिल धीमी होती है या रुक जाती है। ब्रेक डिस्क निर्माण में गुणवत्तापूर्ण इंजीनियरिंग और उचित सामग्री का चयन सीधे तौर पर विभिन्न राइडिंग परिदृश्यों में राइडर की सुरक्षा में सुधार और बेहतर प्रदर्शन में अनुवादित होता है।

सही ब्रेक डिस्क का चयन करने के लिए सामग्री संरचना, डिज़ाइन विशेषताओं, आकार विनिर्देशों और आपके विशिष्ट मोटरसाइकिल मॉडल के साथ संगतता सहित कई मुख्य कारकों को समझना आवश्यक है। विभिन्न संचालन स्थितियों के तहत समग्र ब्रेकिंग प्रभावशीलता, टिकाऊपन और विश्वसनीयता निर्धारित करने के लिए ये तत्व एक साथ काम करते हैं।

उत्कृष्ट प्रदर्शन के लिए आवश्यक सामग्री विशेषताएँ

स्टेनलेस स्टील निर्माण के लाभ

उच्च-ग्रेड स्टेनलेस स्टील ब्रेक डिस्क निर्माण में सुनहरे मानक का प्रतिनिधित्व करता है क्योंकि यह जंग लगने के प्रति असाधारण प्रतिरोध और ऊष्मीय स्थिरता प्रदान करता है। स्टेनलेस स्टील ब्रेक डिस्क तापमान सीमा के आर-पार स्थिर प्रदर्शन बनाए रखते हैं, साथ ही ऑक्सीकरण का प्रतिरोध करते हैं जो समय के साथ ब्रेकिंग प्रभावकारिता को कमजोर कर सकता है। इस सामग्री के चयन से कठिन मौसमी स्थितियों में भी लंबी उम्र और विश्वसनीय प्रदर्शन सुनिश्चित होता है।

गुणवत्तापूर्ण स्टेनलेस स्टील की आण्विक संरचना ऊष्मा अपव्यय के लिए इष्टतम गुण प्रदान करती है, जो तीव्र सवारी के दौरान ब्रेक फेड को रोकती है। उच्च ग्रेड स्टेनलेस स्टील चरम तापमान परिवर्तन के तहत ऐंठन का भी प्रतिरोध करता है, जिससे पैड संपर्क और समान घर्षण पैटर्न के लिए आवश्यक सपाट सतह की ज्यामिति बनी रहती है।

कार्बन स्टील विकल्प और अनुप्रयोग

कार्बन स्टील ब्रेक डिस्क में उत्कृष्ट तापीय चालकता होती है और अक्सर अधिक लागत प्रभावी होती है, फिर भी मानक राइडिंग अनुप्रयोगों के लिए विश्वसनीय प्रदर्शन प्रदान करती है। ये डिस्क विशेष रूप से दैनिक सफर और मध्यम प्रदर्शन वाली राइडिंग के लिए उपयुक्त हैं, जहां अत्यधिक ऊष्मा उत्पादन कम महत्वपूर्ण होता है।

आधुनिक कार्बन स्टील सूत्रों में विशिष्ट मिश्र धातु घटक शामिल होते हैं जो टिकाऊपन और तापीय तनाव के प्रति प्रतिरोध में सुधार करते हैं। स्टेनलेस स्टील विकल्पों की तुलना में अधिक रखरखाव की आवश्यकता होने के बावजूद, उच्च गुणवत्ता वाली कार्बन स्टील ब्रेक डिस्क को उचित देखभाल और नियमित निरीक्षण के साथ वर्षों तक विश्वसनीय सेवा प्रदान कर सकती हैं।

अवरोधन शक्ति को अधिकतम करने वाली महत्वपूर्ण डिज़ाइन विशेषताएँ

वेंटिलेशन और ऊष्मा प्रबंधन प्रणाली

उन्नत ब्रेक डिस्क डिज़ाइन में उन्नत वेंटिलेशन पैटर्न शामिल हैं जो ब्रेकिंग के दौरान तेजी से ऊष्मा अपव्यय को बढ़ावा देते हैं। इन वेंटिलेशन विशेषताओं में डिस्क की सतह पर वायु प्रवाह को चैनलाइज़ करने के लिए रणनीतिक रूप से स्थापित छेद, स्लॉट या घुमावदार वेन्स शामिल हैं, जो अत्यधिक गर्मी और घर्षण विशेषताओं में स्थिरता बनाए रखने से रोकते हैं।

प्रभावी ऊष्मा प्रबंधन ब्रेक फेड को रोकता है, जो तब होता है जब अत्यधिक तापमान ब्रेक पैड और डिस्क की सतहों के बीच घर्षण गुणांक को कम कर देता है। अच्छी तरह से डिज़ाइन किए गए वेंटिलेशन प्रणाली थर्मल विकृति को भी रोकने में मदद करते हैं जो कंपन, असमान घिसावट और डिस्क के सेवा जीवनकाल के दौरान ब्रेकिंग दक्षता में कमी का कारण बन सकती है।

सतह उपचार और घर्षण अनुकूलन

आधुनिक ब्रेक डिस्क निर्माण में घर्षण विशेषताओं को अनुकूलित करने और सेवा जीवन को बढ़ाने के लिए विभिन्न सतह उपचारों का उपयोग किया जाता है। इन उपचारों में विशेष लेप शामिल हो सकते हैं जो प्रारंभिक पकड़ को बढ़ाते हैं, ब्रेक-इन समय को कम करते हैं, और विभिन्न तापमान सीमाओं और मौसम की स्थिति में स्थिर घर्षण प्रदान करते हैं।

क्रॉस-ड्रिलिंग और स्लॉटिंग पैटर्न कई कार्यों के लिए होते हैं जिनमें मलबे को निकालना, गैस मुक्ति और ऊष्मा अपव्यय में सुधार शामिल है। ये विशेषताएं पैड और डिस्क के बीच स्वच्छ संपर्क सतह बनाए रखने में मदद करती हैं, साथ ही ब्रेक धूल और नमी के जमाव को रोकती हैं जो रुकने के प्रदर्शन को कमजोर कर सकते हैं।

आकार विनिर्देश और संगतता पर विचार

व्यास आवश्यकताएं और प्रदर्शन प्रभाव

ब्रेक डिस्क का व्यास सीधे ब्रेकिंग टोर्क और ऊष्मा धारिता को प्रभावित करता है, जहाँ बड़े व्यास आमतौर पर अधिक रोकने की शक्ति और बेहतर ऊष्मा अपव्यय प्रदान करते हैं। इष्टतम व्यास मोटरसाइकिल के वजन, उद्देश्य के उपयोग और कैलिपर संगतता पर निर्भर करता है, जिसके चयन के दौरान इन कारकों पर सावधानीपूर्वक विचार करने की आवश्यकता होती है।

मूल उपकरण विनिर्देशों से बड़े व्यास वाले ब्रेक डिस्क में अपग्रेड करने से ब्रेकिंग प्रदर्शन में महत्वपूर्ण सुधार हो सकता है, लेकिन पहियों, सस्पेंशन घटकों और ब्रेक कैलिपर के साथ उचित स्थान की पुष्टि करना आवश्यक है। व्यास में परिवर्तन के लिए पेशेवर स्थापना और संगतता सत्यापन अत्यंत आवश्यक है।

मोटाई मानक और घर्षण सीमाएँ

ब्रेक डिस्क की मोटाई ब्रेकिंग भार के तहत ऊष्मा धारिता, कठोरता और समग्र टिकाऊपन को प्रभावित करती है। निर्माता न्यूनतम मोटाई सीमाओं को निर्दिष्ट करते हैं जिन्हें डिस्क के सेवा जीवन के दौरान सुरक्षित संचालन सुनिश्चित करने और आपातकालीन ब्रेकिंग के दौरान घटना को रोकने के लिए बनाए रखा जाना चाहिए।

सटीक कैलिपर्स का उपयोग करके नियमित मोटाई मापन से यह निर्धारित करने में मदद मिलती है कि प्रतिस्थापन कब आवश्यक है और सुरक्षित घर्षण सीमा से परे संचालन को रोका जा सकता है। उचित मोटाई बनाए रखने से पैड के उचित संपर्क की भी गारंटी मिलती है और कंपन और असमान घर्षण पैटर्न का कारण बन सकने वाला अत्यधिक झुकाव रोका जाता है।

इंस्टॉलेशन और मेंटेनेंस की सर्वश्रेष्ठ अभ्यास

उचित माउंटिंग प्रक्रियाएं

सुरक्षित और विश्वसनीय संचालन सुनिश्चित करने के लिए ब्रेक डिस्क की सही स्थापना के लिए टोर्क विनिर्देशों, बोल्ट की गुणवत्ता और सतह तैयारी पर ध्यान देने की आवश्यकता होती है। निर्माता द्वारा निर्दिष्ट टोर्क मानों का उपयोग करने से डिस्क में विकृति पैदा करने वाले अत्यधिक कसाव या ब्रेकिंग के दौरान गति को रोकने वाले अपर्याप्त कसाव से बचा जा सकता है।

गुणवत्तापूर्ण माउंटिंग हार्डवेयर जिसमें बोल्ट, वॉशर और थ्रेड-लॉकिंग यौगिक शामिल हैं, को मूल उपकरण विनिर्देशों के बराबर या उससे अधिक होना चाहिए। उचित स्थापना में सभी संलग्न सतहों को साफ करना और रनआउट और कंपन की समस्याओं को रोकने के लिए सही संरेखण सुनिश्चित करना भी शामिल है जो ब्रेकिंग प्रदर्शन को कमजोर कर सकता है।

निरंतर देखभाल और निरीक्षण आवश्यकताएं

नियमित ब्रेक डिस्क रखरखाव में दरारों, खरोंच या अत्यधिक क्षरण के लिए दृश्य निरीक्षण शामिल होता है, साथ ही सुरक्षित सीमा के भीतर मोटाई बनी रहने की पुष्टि करने के लिए माप। ब्रेक डिस्क की सतह की सफाई से जमा हुए मलबे और ब्रेक धूल को हटा दिया जाता है जो घर्षण विशेषताओं को प्रभावित कर सकता है और जल्दी क्षरण का कारण बन सकता है।

पेशेवर निरीक्षण में नियमित सेवा अंतराल पर रनआउट, सतह की समतलता और उचित माउंटिंग बोल्ट टोक़ की जाँच शामिल होनी चाहिए। क्षरण या क्षति का समय पर पता लगाने से सुरक्षा के लिए खतरा होने से पहले समय पर प्रतिस्थापन की अनुमति मिलती है और ब्रेकिंग प्रणाली के अन्य घटकों को होने वाले नुकसान को रोका जा सकता है।

प्रदर्शन अनुकूलन और अपग्रेड विकल्प

उच्च-प्रदर्शन अनुप्रयोग

रेसिंग और उच्च-प्रदर्शन वाली सवारी के अनुप्रयोगों में ऐसे ब्रेक डिस्क की आवश्यकता होती है जिनमें ऊष्मा धारण क्षमता बढ़ी हुई हो, उत्कृष्ट सामग्री का उपयोग हुआ हो और उन्नत डिज़ाइन विशेषताएँ हों जो चरम परिस्थितियों में भी निरंतर प्रदर्शन बनाए रखती हैं। इन विशेष डिस्क में अक्सर विदेशी सामग्री, उन्नत सतह उपचार और अनुकूलित वेंटिलेशन प्रणाली शामिल होती है।

प्रदर्शन ब्रेक डिस्क अपग्रेड से रुकने की दूरी में महत्वपूर्ण सुधार हो सकता है, ब्रेक फेड कम हो सकता है और आक्रामक सवारी के दौरान बेहतर महसूस और मॉड्यूलेशन प्राप्त हो सकता है। हालाँकि, इन सुधारों के साथ लागत में वृद्धि हो सकती है और इष्टतम परिणामों के लिए उच्च-प्रदर्शन ब्रेक पैड और तरल के साथ संगतता की आवश्यकता हो सकती है।

सड़क सवारी में सुधार

सड़क सवारी करने वाले उन ब्रेक डिस्क अपग्रेड से लाभान्वित हो सकते हैं जो बारिश के मौसम में प्रदर्शन में सुधार करते हैं, रखरखाव की आवश्यकता कम करते हैं और दैनिक उपयोग के लिए बेहतर टिकाऊपन प्रदान करते हैं। इन सुधारों का ध्यान अधिकतम प्रदर्शन की बजाय संक्षारण प्रतिरोध, निरंतर घर्षण विशेषताओं और बढ़ी हुई सेवा आयु पर केंद्रित होता है।

सड़क उपयोग के लिए प्रीमियम ब्रेक डिस्क में अपग्रेड करने से अक्सर ब्रेकिंग फील में सुधार, शोर में कमी और बेहतर दिखावट में सुधार होता है, जबकि स्टॉक ब्रेक पैड्स और कैलिपर्स के साथ संगतता बनी रहती है। दैनिक उपयोग के लिए इन अपग्रेड में प्रदर्शन में सुधार और व्यावहारिक लाभों का उत्कृष्ट संतुलन होता है।

सामान्य प्रश्न

ब्रेक डिस्क को कितनी बार बदलना चाहिए

ब्रेक डिस्क के प्रतिस्थापन अंतराल चलाने की शैली, परिस्थितियों और रखरखाव प्रथाओं पर निर्भर करते हैं, लेकिन अधिकांश डिस्क को प्रत्येक 20,000 से 40,000 मील के बाद बदलने की आवश्यकता होती है। नियमित मोटाई माप और दृश्य निरीक्षण वास्तविक प्रतिस्थापन आवश्यकताओं को घिसावट सीमा और स्थिति के आधार पर निर्धारित करने में मदद करते हैं, न कि केवल मीलेज के आधार पर। आक्रामक ड्राइविंग, बार-बार पहाड़ी ड्राइविंग या ट्रैक उपयोग घिसावट को तेज कर देता है और अधिक बार प्रतिस्थापन की आवश्यकता हो सकती है।

ब्रेक डिस्क के वार्प होने के क्या कारण हैं और इसे रोकने के लिए क्या करें

ब्रेक डिस्क का विरूपण आमतौर पर अत्यधिक गर्मी संचय, अनुचित स्थापना टोक़, या असमान पैड संपर्क दबाव के कारण होता है। इसे रोकने के लिए लंबे समय तक भारी ब्रेकिंग से बचना, उचित स्थापना प्रक्रियाओं का पालन करना, गुणवत्तापूर्ण ब्रेक पैड का उपयोग करना और उचित ब्रेक तरल स्तर बनाए रखना शामिल है। नियमित जांच और निर्माता की विशिष्टताओं का पालन करने से विरूपण होने से पहले संभावित समस्याओं की पहचान करने में मदद मिलती है।

क्या एक ही मोटरसाइकिल पर अलग-अलग ब्रेक डिस्क ब्रांडों को मिलाया जा सकता है?

तकनीकी रूप से संभव होने के बावजूद, ब्रेक डिस्क ब्रांडों को मिलाने की सिफारिश नहीं की जाती है क्योंकि विभिन्न निर्माता ब्रेकिंग संतुलन और प्रदर्शन को प्रभावित करने वाली भिन्न सामग्री, सतह उपचार और विशिष्टताओं का उपयोग कर सकते हैं। मिलान वाले ब्रेक डिस्क का उपयोग करने से सुसंगत घर्षण विशेषताएं, समान घिसावट पैटर्न और भविष्यसूचक ब्रेकिंग व्यवहार सुनिश्चित होता है। यदि प्रतिस्थापन आवश्यक है, तो उचित सुरक्षा और प्रदर्शन के लिए दोनों डिस्क को एक साथ बदल देना चाहिए।

ब्रेक डिस्क प्रतिस्थापन की आवश्यकता के संकेत क्या हैं?

ब्रेक डिस्क के प्रतिस्थापन के मुख्य संकेतकों में न्यूनतम विनिर्देशों से कम मोटाई, दृश्यमान दरारें या खरोंच, कंपन का कारण बनने वाला अत्यधिक रनआउट और उभार जिन्हें मशीनिंग द्वारा सुधारा नहीं जा सकता, शामिल हैं। अन्य संकेतों में कर्कश ध्वनियाँ, ब्रेकिंग प्रभावशीलता में कमी और संरचनात्मक अखंडता को कमजोर करने वाला दृश्यमान क्षरण या क्षति शामिल हैं। प्रतिस्थापन की आवश्यकता की पुष्टि करने और निरंतर सुरक्षित संचालन सुनिश्चित करने के लिए पेशेवर निरीक्षण किया जा सकता है।